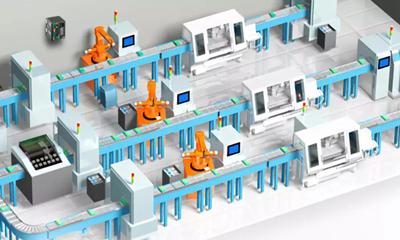

在工业4.0浪潮下,智能工厂建设已成为制造业转型升级的关键抓手。其推进不仅是设备自动化升级,更是以信息科技(IT)服务为驱动,实现生产全流程的数字化、网络化与智能化。下面,将从规划、实施与运维三个阶段,系统阐述如何有效推进智能工厂建设项目,并突出信息科技技术服务在其中的核心作用。

一、顶层规划阶段:以IT架构设计为先导,明确建设蓝图

项目建设始于清晰的战略规划。此阶段,信息科技服务需深度介入,承担“架构师”角色。

- 现状诊断与需求分析:技术服务团队需深入车间,利用物联网传感器、数据采集系统(SCADA)等手段,全面评估现有设备、流程、数据的数字化水平与互联互通瓶颈,精准识别生产痛点与增效需求。

- 整体架构设计:基于诊断结果,设计贴合企业实际的智能工厂IT架构。这包括:

- 网络架构:规划工业以太网、5G、Wi-Fi 6等融合网络,确保数据实时、稳定传输。

- 数据架构:设计从边缘计算到云端的数据湖/数据平台,统一数据标准,打破信息孤岛。

- 应用架构:规划制造执行系统(MES)、高级计划与排程(APS)、产品生命周期管理(PLM)等核心应用系统的集成路径,以及与企业资源计划(ERP)系统的协同。

- 制定分步实施路线图:结合投资预算与投资回报率(ROI)预期,制定“整体规划、分步实施”的路线图,明确各阶段目标、关键技术选型(如工业互联网平台、数字孪生技术)与验收标准。

二、协同实施阶段:以IT集成与数据治理为核心,确保项目落地

此阶段是蓝图转化为实体的关键,技术服务的重点是“集成”与“赋能”。

- 基础设施建设与系统部署:

- 部署工业网络、边缘计算网关、传感器等硬件设施。

- 分步部署并定制开发MES、APS、质量管理系统(QMS)等软件平台,确保其与现有OT(运营技术)设备的无缝对接。

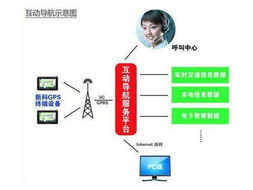

- 系统集成与数据打通:这是智能工厂的“中枢神经”建设。技术服务需利用企业服务总线(ESB)、API接口等技术,实现IT系统之间、IT与OT系统之间的深度集成。建立统一的数据治理体系,确保数据从采集、清洗、存储到应用的全流程质量与安全。

- 数字孪生与仿真优化:在关键产线或车间,构建与物理世界实时映射的数字孪生模型。通过仿真技术,在虚拟空间中测试工艺优化、生产排程、故障预测等方案,大幅降低试错成本,优化实施效果。

- 人员培训与变革管理:技术服务不仅是“交钥匙”,更是“教方法”。需为生产、管理、运维等各层级人员提供定制化培训,培养其数据思维与新系统操作能力,推动组织文化与工作模式的同步转型。

三、持续运维与优化阶段:以IT运营与数据分析驱动价值迭代

智能工厂建成并非终点,而是持续优化的起点。技术服务需转向“运营”与“增值”。

- 智能化运维(AIOps):利用人工智能与大数据技术,对工厂IT基础设施及生产系统进行监控、预警与自动化维护,提升系统稳定性与运维效率。

- 数据价值深度挖掘:基于积累的生产数据,通过大数据分析与机器学习算法,实现更精准的需求预测、能耗优化、预测性维护、个性化定制等高级应用,持续挖掘数据金矿,驱动决策从“经验驱动”转向“数据驱动”。

- 敏捷迭代与扩展:技术架构应具备弹性与可扩展性。根据业务发展需要,能够快速集成新的应用(如供应链协同、碳足迹追踪),或对现有模块进行升级优化,使智能工厂能力持续演进。

****

推进智能工厂建设,本质上是一个以信息科技重构生产力和生产关系的系统工程。成功的关键在于摒弃“重硬件、轻软件,重建设、轻运维”的传统思维,将信息科技技术服务置于核心驱动位置。通过科学的顶层设计、扎实的集成实施与持续的运营优化,方能将智能工厂从美好蓝图转化为实实在在的竞争力提升与经济效益,最终实现制造业的高质量、可持续发展。